ロボット利活用グループ

1.ワーキンググループの課題について

ロボットの利活用グループでは、生産ライン等で現状人の手で行なっている部分の一部又は全部を自動化・省力化することを目的として活動しています。

まずはグループのメンバー同士の工場を見学し、各々が抱えている課題の抽出を試みました。その中で、鹿島市に本社を置いている船舶部品メーカー、東亜工機株式会社から発案された課題を取り上げ、取り組みの中心としています。

取り組みの内容としては、東亜工機(株)の製品である船舶用ディーゼルエンジンシリンダライナーの仕上げ工程の一部を自動化するというものです。

2.課題の概要について

課題内容について簡単に説明すると、部品中のある円周上にφ18mmの穴が36個並んでおり、この穴の端面をそれぞれR3で面取りするというものになります。

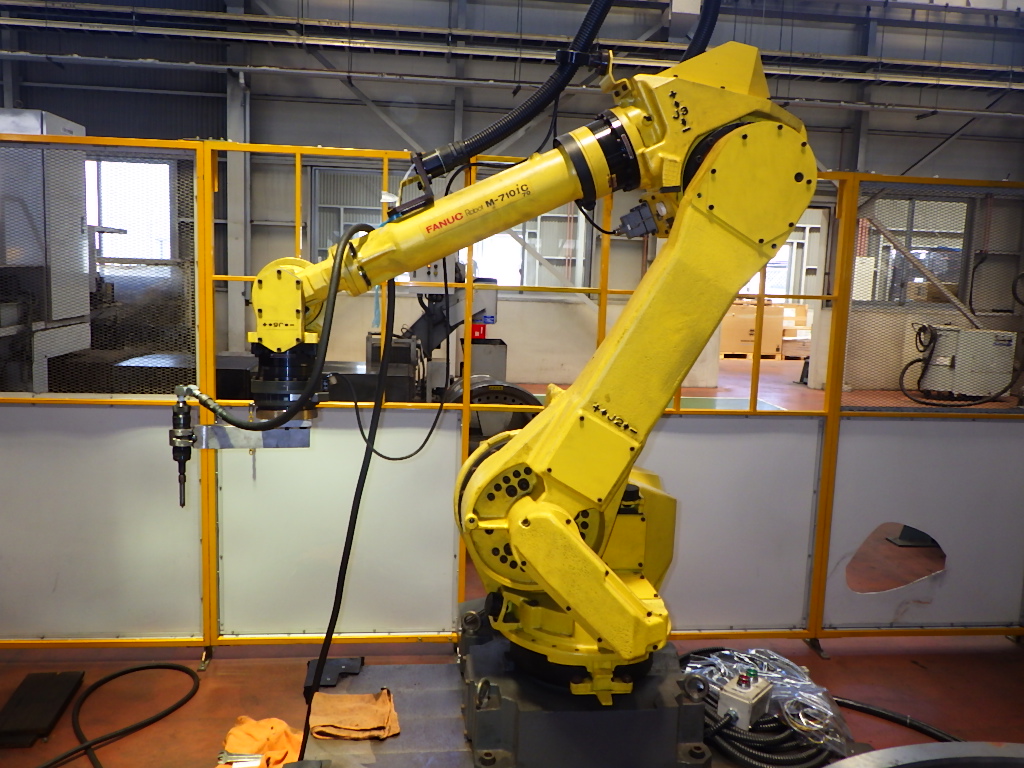

東亜工機(株)には、現在利用されていないFANUC社製中型ハンドリング知能ロボット M−710iCがあり、これを活用して自動化を行うこととしました。当初、自動化の手順としては以下のような工程が必要であると考えられました。

① 最初の穴を面取り加工する。

② ターンテーブルを用意し、正確に10度回転させる。

③ 二つ目の穴を面取り加工する。

④ ②③を繰り返し全ての穴を加工する。

3.続々と明らかになる問題点

しかし、M−710iCを用いて高い加工精度を得るためには、全ての穴に対して全く同じように原点が取れている必要性があります。

なぜなら、M−710iCには目にあたるセンサーがついていないからです(人間で言うと目をつむって加工するようなもの!)。

これをセンサー無しで実現しようと思うと、ターンテーブルの回転の芯と加工対象物の芯を毎回毎回合わせる必要が出てきます。

言葉で言うと非常に簡単に感じますが、重量がおよそ1トンもある金属の塊の芯を揃えるというのは非常に骨の折れる作業となるでしょう。

さらに言うと、対象物が真円とも限りません。おそらく手で面取り加工をした方が早い上に、楽に仕事を終えられることでしょう。こう考えると、上の工程は以下のように書き換えられます。

① 画像センサーで最初の穴を見つける。

① 画像センサーで最初の穴を見つける。

② 穴の中心を画像解析によって割り出す。

③ ロボットのアームを穴の中心に移動し

(初原点に補正を加える)、加工を開始する。

④ ターンテーブルで10度回転させる。

⑤ 次の穴を見つけ、同様に穴の中心を割り出す。

⑥ ③に戻り全ての穴を加工する。

4.問題解決に向けたステップアップ

上記のことを達成するためにはいくつもの技術が必要で、さらにその技術同士を有機的に繋いでいく必要があります。

センサー画像を取得して解析して穴の中心を見つけること、それをロボットに教えてアームの位置を補正させること、穴の加工が終わったらターンテーブルに回るよう指示を出さなくてはいけませんし、全ての穴を加工し終えたらそれを作業員に伝えることも必要です。

解決しなくてはいけない問題は山積みですが、これらを解決する過程そのものがメンバーの成長に繋がると信じていますし、そこで得た知識や技術を自社に持ち帰って活用し、将来的には佐賀を元気にするような取り組みに発展すると考えています。

「ロボットの利活用」グループはその一歩目を踏み出したところです。

上記のことを達成するためにはいくつもの技術が必要で、さらにその技術同士を有機的に繋いでいく必要があります。

センサー画像を取得して解析して穴の中心を見つけること、それをロボットに教えてアームの位置を補正させること、穴の加工が終わったらターンテーブルに回るよう指示を出さなくてはいけませんし、全ての穴を加工し終えたらそれを作業員に伝えることも必要です。

解決しなくてはいけない問題は山積みですが、これらを解決する過程そのものがメンバーの成長に繋がると信じていますし、そこで得た知識や技術を自社に持ち帰って活用し、将来的には佐賀を元気にするような取り組みに発展すると考えています。

「ロボットの利活用」グループはその一歩目を踏み出したところです。